某线束公司上海工厂内拥有多条模块生产线和检测线,每条产线都有大量的配套零件和工装夹具需求。根据该公司的生产主管介绍, 每周至少需要300个配套零件和工装夹具,每个月至少需要3000个零件。

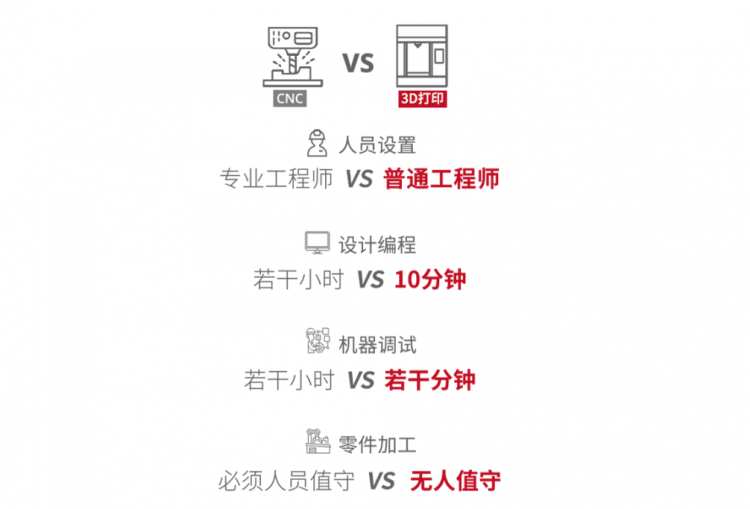

该线束公司在工厂内部建立CNC加工中心来试图解决这些配套零件的生产需求,但CNC存在局限性:

高成本:CNC机器购置费、CNC运营成本、折旧费高昂;

人员配置高:一台设备至少需要两名专业的编程和操作机床员工;

加工局限性:CNC无法加工特殊角度和形状的复杂零件;

生产调度难:一台CNC机器无法满足多个排期的零件生产,从而使生产难度增加,生产周期延长。

由于以上种种原因,最终该线束公司决定引进多台Raise3D E2 和Pro3 3D打印机来缓解零件生产压力,从而节省零件生产和运营成本。

有目共睹 Raise3D打印机降低生产成本提升产能

Raise3D打印机降低该线束公司的生产成本是显而易见的,生产效益提升有目共睹。自该公司购置第一台E2打印机以来,已经打印了超10000个零件,可以明显看到:

生产时间可以缩短到一天;

购置和维护成本比CNC机器低;单个零件和批量零件的生产成本极大降低;

仅需一名3D打印专员即可完成零件的设计-生产过程。

该线束公司的生产主管惊叹于生产成本的下降,“有一个安装在测试模块上的小盖子,我们每次可以批量打印五六十个,成本很低,我一天时间就打完了,但用CNC至少要几天,成本降低太显著了!”

3D打印全天候高效生产-建立in-house柔性生产线

该线束公司购置了3台E2 和1台Pro3打印机Raise3D 打印机,在工厂内建立了3D打印中心。得益于3D打印设备的优势,该公司建立了柔性生产线,在工厂内部即可实现“立即生产-立即使用“的生产模式。

Raise3D打印设备加入生产后,极大缓解了生产端的生产需求,该线束公司可以根据生产进度灵活排期。3D打印机几乎实现24小时打印,可以在生产空闲时补充生产力。当比较紧急的项目和大量项目叠加时,使用3D打印可缓解CNC的压力。目前3D打印占整个生产总量的2%。他们的生产主管表示,从管理的角度来看,项目风险的可控性提高了。

大连众益工业始终秉持专注3D数字化创新应用,公司成立12年来,我们已经为上千家行业客户提供各类3D数字化解决方案,服务客户1000+,成功案例10000+从3D设计、3D打印、3D扫描、3D检测技术应用入手,为客户的产品研发、小批量试作,材料改良、数字化工厂建立,提供从3D设计服务到3D打印设备的成套解决方案。

服务行业主要为汽车制造、精密模具、自动化机器人、科研研发、精密化工、精密电子等。与大连众益工业携手,共创3D数字化美好未来。

3D打印赋能创新-建立柔性生产线

3D打印赋能创新-建立柔性生产线